OGÓLNIE O TWORZYWACH

Tworzywa sztuczne są jednymi z najczęściej współcześnie stosowanych materiałów użytkowych. Tak szerokie rozpowszechnienie spowodowane jest ich specyficznymi, w wielu przypadkach unikalnymi właściwościami. Właśnie z tego względu są one niezastąpione i w wielu zastosowaniach przewyższają tworzywa naturalne.

Pod pojęciem tworzywo sztuczne na ogół rozumiemy materiał, który został wytworzony sztucznie z makrocząsteczek pochodzenia organicznego. Ponieważ, wiele tworzyw sztucznych z wyglądu i właściwości przypomina żywice naturalne, nazwano je początkowo żywicami sztucznymi. To określenie do dziś jest czasem stosowane szczególnie do utwardzonych polikondensatów, jak żywica epoksydowa i fenolowa.

Tworzywa sztuczne, stanowią grupę materiałów, których najistotniejszym składnikiem jest polimer, czyli organiczny związek wielkocząsteczkowy. Poza tym zawierają one składniki dodatkowe (środki pomocnicze) nadające im wymagane właściwości użytkowe i przetwórcze. Charakterystyczną cechą budowy polimeru jest występowanie powtarzalnych elementów w postaci ugrupowań atomów, które są nazywane merami.

Polimery można otrzymywać na drodze modyfikacji wielkocząsteczkowych substancji pochodzenia naturalnego (np. kauczuk naturalny, kazeina, celuloza), ale obecnie wytwarza się je przede wszystkim syntetycznie. Istnieje przy tym możliwość modyfikacji właściwości tworzywa w pożądanym kierunku poprzez odpowiedni dobór polimeru i składników dodatkowych.

Najważniejszymi metodami przetwórstwa tworzyw sztucznych są : odlewanie, prasowanie, spiekanie, wytłaczanie, kalandrowanie, tłoczenie. Materiałem do odlewania są monomery w stanie płynnym lub masy płynne stanowiące mieszaniny monomerów z katalizatorem polimeryzacji i barwnikiem albo polimerów z plastyfikatorem. Materiałem wyjściowym do pozostałych metod przetwarzania jest tłoczywo w postaci tabletek, ziaren lub proszku. W celu polepszenia własności użytkowych lub obniżenia kosztów wytwarzania wprowadza się do polimerów różnego rodzaju dodatki ( specjalne domieszki i materiały wzmacniające, takie jak:

- włókna i kulki skalane, włókna węglowe i osnowy tekstylne podwyższające termiczna stabilność kształtu,

- PTFE, grafit i włókna aramidowe podwyższające właściwości ślizgowe i odporność na ścieranie, domieszki włókien metalowych i szkła.

W skład takiego tłoczywa wchodzą więc : polimery, wypełniacze, plastyfikatory, stabilizatory i barwniki, a niekiedy dodatkowe środki smarne ułatwiające proces przetwórstwa. Te pomocnicze składniki (dodatki) są wprowadzane do polimerów podczas przygotowywania tworzyw do procesu przetwórczego lub rzadziej w procesach kształtowania półwyrobów (np. laminatów).

Składniki te mają na celu:

- poprawę właściwości mechanicznych, cieplnych, dielektrycznych i innych,

- polepszenie właściwości technologicznych tworzyw ułatwiających przetwórstwo,

- poprawę walorów estetycznych gotowych wyrobów, przy jednoczesnej obniżce ceny,

- nadawanie specjalnych właściwości użytkowych, np. niepalność, odporność na działanie światła,mały współczynnik tarcia, odporność na zabrudzenia.

Jak widać dzięki zastosowaniu dodatków otrzymujemy produkty, które mogą być: sztywne lub elastyczne, nieprzezroczyste, przezroczyste lub kolorowe, przewodzące lub o właściwościach izolacyjnych, ognioodporne itd.

Podstawowe dodatki (wypełniacze) i wpływ na tworzywa.

- Napełniacze są dodawane w celu zwiększenia wytrzymałości polimerów, głównie przez ograniczenie zdolności do przemieszczeń cząstek liniowych. Zwiększają one również stabilność wymiarów i obniżają koszt wytwarzania. Napełniaczami (wypełniaczami) są względnie obojętne materiały jak: krótkowłóknista celuloza, skrawki tkanin, krzemionka, mika, proszki metali, sadza.

- Zmiękczacze (plastyfikatory) dodaje się w celu obniżenia temperatury zeszklenia, a przez to zwiększenie plastyczności polimerów w określonym przedziale temperatur. Często stosowanymi zmiękczaczami są polimery o cząsteczkach liniowych z niezbyt dużą masą cząsteczkową.

- Stabilizatory zapobiegają rozkładowi polimeru pod wpływem utleniania, promieniowania nadfioletowego lub podwyższonej temperatury. Mogą to być: sadza, związki ołowiu, organiczne sole metali.

- Środki smarujące są dodawane w celu ułatwienia przetwórstwa polimerów. Ich zadaniem jest zmniejszenie lepkości polimeru podczas formowania i zmniejszenie przyczepności polimeru do gorących powierzchni maszyn przetwórczych. Najczęściej stosowanymi środkami smarującymi są parafiny i woski.

- Środki zmniejszające palność większość polimerów, ze względu na to, że są one materiałami organicznymi, po zainicjowaniu palenia płonie aż do całkowitego spalenia. Przez wprowadzenie do polimerów substancji wydzielających podczas spiekania duże ilości niepalnych gazów odcinających dopływ tlenu do płonącego materiału, można wywołać efekt samogaśnięcia. Podstawowymi składnikami dodatków zmniejszających palność są: chlor, brom, fosfor, antymon. Dodatkami są np. chloroparafiny cztero- lub pięciobromobenzen.

- Środki barwiące nadają polimerom żądane zabarwienie. Pigmenty są nierozpuszczalnymi materiałami barwiącymi, dodawanymi do polimeru w postaci proszku. Typowymi pigmentami są niektóre ceramiki krystaliczne np. Tlenek tytanu, tlenki żelaza, pigmenty organiczne. Barwniki są rozpuszczalnymi związkami organicznymi mogącymi powodować zabarwienie materiału z zachowaniem jego przeźroczystości.

Korzystne cechy tworzyw sztucznych to między innymi:

- łatwość formowania przedmiotów o skomplikowanych kształtach,

- mała gęstość, wynosząca dla większości tworzyw 0,8÷1,5 g/cm3, a dla tworzyw o budowie komórkowej – poniżej 0,15 g/cm3,

- korzystny stosunek wytrzymałości mechanicznej do ciężaru właściwego, jest to tzw. wytrzymałość właściwa,

- dobre właściwości mechaniczne i często bardzo dobre – elektroizolacyjne,

- dobra lub bardzo dobra odporność chemiczna oraz wysoka odporność na działanie wody,

- dobry wygląd otrzymanych przedmiotów (barwa, połysk, faktura powierzchni),

- duża żywotność bez konieczności konserwacji.

Cechy niekorzystne wyrobów z tworzyw sztucznych:

- wytrzymałość mechaniczna gorsza niż metali (kompozyty szklane lub węglowe mają ją zbliżoną) – w porównaniu ze stalami: wytrzymałość 20÷30 razy mniejsza, udarność 20÷50 razy mniejsza,

- duże pełzanie – większe niż metali,

- mała stabilność właściwości wytrzymałościowych oraz skłonność do przechodzenia w stan kruchości podczas dłuższego oddziaływania zmiennych temperatur,

- mała stabilność kształtu wynikająca z małej sztywności (20÷200 razy mniejszej niż sztywność stali),

- duża rozszerzalność cieplna – 5 ÷ 20 razy większa niż stali,

- mała twardość (w porównaniu ze stalami 10 ÷ 100 razy mniejsza),

- mała odporność cieplna – zwykle 60 ÷ 150 °C, wyjątkowo 200 ÷ 300 °C (tworzywa fluorowe, poliamidy), są również tworzywa sztuczne odporne na temperaturę powyżej 300°C.

Najważniejsze obszary zastosowań technicznych tworzyw sztucznych:

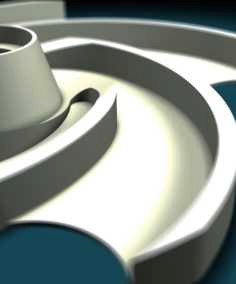

- budowa maszyn i aparatury: szyny prowadzące dla transporterów taśmowych i łańcuchowych, listwy ślizgowe i przeciwścierne, koła zębate, koła łańcuchowe, rolki nośne, tuleje naprężające oraz prowadnice, rolki linowe, zderzaki, zgarniacze, krzywki, kurki, główki młotków, wykładziny antystatyczne oraz przewodzące;

- technika głębokiego chłodzenia: pierścienie samouszczelniające, pierścienie tłokowe obciążone do -269 st. C, zawory, uszczelki, uszczelnienia dynamiczne w instalacjach ekstrakcji, manszety, pokrycia tłoków;

- przemysł chemiczny i galwanotechnika: pompy rotacyjne i dozujące, zawory, uszczelki, kurki, płyty i ramy filtracyjne, elementy ślizgowe, koła zębate, zbiorniki, wykładziny do zbiorników, bębny galwaniczne oraz różne elementy odporne chemicznie i termicznie;

- przemysł tekstylny: części do maszyn tekstylnych, które są narażone na duże obciążenia udarowe i silne ścieranie takie jak: kapturki bijaka, goniec czółenkowy, rolki zderzakowe;

- przemysł papierniczy: zastosowania wymagające materiałów o znakomitym poślizgu oraz dużej odporności na ścieranie, listwy sitowe, okładziny stołów sitowych, wykładziny skrzyni ssącej, ostrza skrobaków, listwy deflektorowe;

- urządzenia do bunkrowania i transportu materiałów sypkich: ze względu na dobry poślizg i wysoką odporność na ścieranie, materiały te stosuje się bardzo często do wykładania bunkrów, rynien wstrząsowych i transportowych, wagonów dla potrzeb: górnictwa węgla, piasku i żwiru oraz rud metali, przemysłu wapiennego, cementowego, elektrowni, odlewni;

- elektrotechnika: elementy izolacyjne dla techniki wysokich napięć i najwyższych częstotliwości, materiały odporne na wysoka temperaturę i nie wydzielające gazów, kleszcze kablowe, uchwyty kabli, wielobiegunowe wkładki kontaktowe dla układów wtykowych w urządzeniach elektrotechnicznych;

- elementy maszyn pakujących i napełniających: gwiazdy, stoły, prowadnice zakrętowe i łuki podajnikowe, ślimaki transportowe, ślizgi łańcuchów, prowadnice butelek, koła zębate rolki, krzywki;

- przemysł lotniczy i kosmiczne: elementy odporne na wysoką temperaturę i szok termiczny, oszczędność ciężaru przy wysokiej sprawności i niezawodności, przezroczystość, właściwości samogasnące;

- technika medyczna: elementy odporne na sterylizację i hydrolizę w środowisku wody gorącej i pary przegrzanej, promieniowanie gamma i rentgenowskie, chemikalia, płyny ustrojowe i środki dezynfekujące;

- przemysł samochodowy: tłumiki drgań w przekładniach, części sprzęgła, elementy kołpaków uszczelniających w łożyskach, systemy przewodzenia, pierścienie izolujące jako pomoc montażowa, pierścienie uszczelniające, gniazda zaworu;

- przykłady innych zastosowań: koła łańcuchowe, listwy i taśmy poślizgowe dla przenośników łańcuchowych, talerze do dźwignic, podkłady do wykrywania i cięcia papieru, kartonu, tekstyliów, skóry, folii i gumy, podkłady do cięcia i rąbania w przemyśle mięsnym i rybnym, listwy chroniące nabrzeża przed uderzeniami i ścieraniem w budowie portów; bieżnie w kręgielniach, protezy oraz ortopedyczne aparaty wsporcze.

W podziale na zastosowanie tworzywa sztuczne możemy podzielić między innymi na :

- Tworzywa termoplastyczne (termoplasty – pod wpływem ciepła miękną, a po ochłodzeniu ponownie twardnieją) – tworzywo sztuczne, które w określonej temperaturze i ciśnieniu zaczyna mieć własności lepkiego płynu. Tworzywa termoplastyczne można kształtować przez tłoczenie (wytłaczarki tworzyw sztucznych) i wtryskiwanie (wtryskarki tworzyw sztucznych) w podwyższonej temperaturze, a następnie szybkie schłodzenie do temperatury użytkowej. Termoplasty można przetwarzać wielokrotnie w przeciwieństwie do duroplastów, jednak po każdym przetworzeniu zazwyczaj pogarszają się ich własności użytkowe i mechaniczne na skutek zjawiska depolimeryzacji oraz degradacji tworzących te tworzywa polimerów lub żywic. Dzięki zjawisku termoplastyczności tworzyw sztucznych, można je kształtować w jednym, względnie prostym i szybkim procesie technologicznym. Umożliwia to tworzenie z nich przedmiotów o bardzo złożonym kształcie, który nie mógłby być osiągnięty przy pomocy technik skrawania, stosowanych dla metali czy technik spiekania stosowanych dla materiałów ceramicznych. Oprócz masowej produkcji z tworzyw termoplastycznych za pomocą technologii wtrysku skomplikowanych kształtek (naczynia domowego użytku, elementy zabawek, mebli czy karoserii samochodów), można z nich także otrzymywać rury i folie w procesach ciągłego tłoczenia i wytłaczania. Wydmuchiwanie tworzyw termoplastycznych jest z kolei stosowane masowo do produkcji plastikowych butelek.

Do najczęściej stosowanych tworzyw termoplastycznych można zaliczyć:

- polietylen (PE)

- poliamid (PA)

- polipropylen (PP)

- polistyren (PS) oraz wersja wysokoutwardzana (HIPS)

- polichlorek winylu (PVC)

- poli(terwftalan etylenu) (PET)

- polimetakrylan metylu (PMMA)

Palność tworzyw sztucznych

Znajomość zachowania się tworzyw w zagrożeniu pożarowym ma wielkie znaczenie w komunikacji, lotnictwie, budownictwie i w elektrotechnice. Z tego powodu podajemy opis takich właściwości tworzyw sztucznych, jak zapalność, samogaśnięcie i pęcznienie.

Palenie się tworzyw sztucznych jest procesem składającym się z wielu jednostkowych zjawisk, z których jeszcze nie wszystkie można w pełni wyjaśnić. Zjawisk tych nie można także dokładnie rozdzielić ze względu na stosowane w technice metody badań. Palność zależy nie tylko od samego tworzywa, ale także od jego postaci, temperatury, kontaktu z innymi tworzywami i od czasu działania źródła palenia.

Inicjacja procesu spalania odbywa się w trzech fazach, mianowicie ogrzewania, rozkładu i zapalenia tworzywa sztucznego. Tworzywo sztuczne można ogrzewać zewnętrznym źródłem ciepła, promieniowaniem cieplnym lub płomieniem. W pierwszej fazie tworzywa sztuczne najczęściej najpierw miękną i zaczynają się topić i płynąć. Duroplasty nie miękną pod wpływem ogrzewania, natomiast rozkładają się w miarę dostarczania energii. Rozkład jest procesem, w którym duże energie wiązania poszczególnych wiązań atomowych zostają przewyższone przez odpowiednie zewnętrzne energie aktywacji. Gazy palne uwolnione w wyniku początkowego spalania mieszają się z tlenem powietrza, osiągają temperaturę zapalenia i w dostatecznie wysokiej temperaturze zapalają się. Zapalność zależy od ilości tlenu, temperatury i właściwości tworzywa sztucznego. Proces spalania można schematycznie przedstawić jako samo stabilizujący się obwód regulacji.

Temperatura płomienia w wyniku sprzężenia zwrotnego nasila mięknienie i topienie się tworzywa i płomień jest ciągle zasilany, dzięki czemu następuje stabilizacja procesu, jeśli tylko jeden z tych czynników nie przestanie działać. Na palność wielu tworzyw sztucznych można wpływać przez dodawanie środków zmniejszających palność, tak zwanych uniepalniaczy czyli antypirenów. Antypireny zmieniają jednak inne właściwości tworzyw sztucznych. Z tego powodu duże znaczenie ma znajomość właściwości uniepalnionych tworzyw sztucznych, aby móc znaleźć tworzywa dostosowane do ich przewidywanego zastosowania.

Rozpoznawalność (identyfikacja) tworzyw sztucznych

Cel identyfikacji – określenie polimeru, który stanowi zwykle główny składnik analizowanego tworzywa. Znane są dwa podstawowe systemy postępowania przy rozpoznawaniu tworzyw sztucznych. Jeden z nich polega na działaniu rozpuszczalników i odczynników chemicznych traktując inne obserwacje jako pomocnicze. Drugi system polega na wstępnej eliminacji na podstawie wyglądu zewnętrznego, na badaniu systematycznym przez prażenie i palenie próbki oraz na badaniu uzupełniającym za pomocą rozpuszczalników, odczynników chemicznych, oznaczeniu jakościowym różnych pierwiastków oraz oznaczeniu ciężaru właściwego.

Tok postępowania zmierzający do identyfikacji tworzyw sztucznych:

1) Ocena wyglądu zewnętrznego ( barwa, przezroczystość, rodzaj powierzchni – gładka / chropowata )

2) Ocena podstawowych własności mechanicznych ( odkształcalność, odporność na zarysowania )

3) Oznaczanie gęstości ( ciężar właściwy )

4) Ocena odporności na czynniki chemiczne ( rozpuszczalniki ) i zachowanie w wodzie

5) Próba palności/próba płomieniowa